procesos de fabricación

consulta

- ¿Qué es un proceso de fabricación?

- Consulta y explica los siguientes procesos de fabricación: El vidrio, El papel, Chocolate, Zapatos y Cartón. Insertar vídeo e imagen de cada uno.

- Realizar un crucigrama en- cualquier generador online sobre las estructuras 5 verticales y 5 horizontales.

- Realizar una sopa de letras en generador online sobre elementos mecánicos min. 15 palabras

1. Es un conjunto de operaciones unitarias fundamentales para la modificación física de las características de las materias primas. Este proceso consiste en el ingreso de unos factores los cuales al salir se transforman en productos y posteriormente se realiza un proceso en el que se incrementa su valor.

2. proceso de fabricación del vidrio:

paso 1: preparación materias primas: Para la producción de este material solido es necesario emplear una mezcla de materias primas, las cuales se almacenan en un deposito llamado tolva. la materias primas que se emplean en esta mezcla son:

- Arena: es el principal ingrediente.

- Sulfato de sodio: favorece el que la arena se funda a bajas temperaturas.

- piedra caliza:inhibe el proceso descomposición del cristal la contacto con el agua.

- cristal reciclado:su uso es ecológico debido a que ahorra el gasto de materias primas adicionales.

paso 2: Una vez finalizada la mezcla esta se derrite en un horno entre los 1.500 y

2.0000

C, para obtener Como resultado un cristal líquido.

paso 3: Se regula el flujo del cristal fundido según se desee que sea el grosor del producto final.

paso 4:El vidrio es puesto en el estaño a 1.0000

C, en donde llevara a cabo su proceso de enfriado y solidificación

paso 5: El vidrio posee una textura viscosa y pegajosa, lo cual es una consistencia ideal para se amasado por los rodillos.

paso 6: Posteriormente el vidrio es expuesto a altas temperaturas en un horno- túnel (sin fundirlo).

paso 8: el cristal es cortado por un diamante.

paso 9:Como resultado final el vidrio es almacenado en forma de láminas de

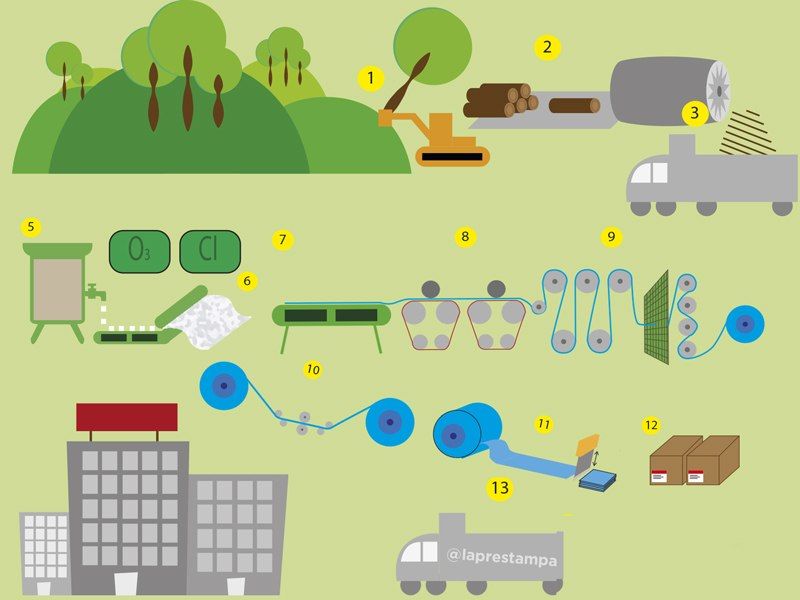

proceso de fabricación del papel:

paso 1: Obtención de la madera: hace referencia a la tala de los árboles y la eliminación de todas las ramas.(los árboles seleccionados deben poseer un diámetro de 15 - 30 cm. )

paso 2: Descortezar:En esta etapa retiramos toda la corteza del árbol dejando únicamente la madera del tronco.

paso 3: Obtención de la fibra:Los troncos son fragmentados en pedazos pequeños de 2 - 2,5 m. para facilitar la obtención de estas fibras vegetales.Una vez extraídas estas fibras ya estamos listos para realizar la pasta, necesitamos mezclar dichas fibras con agua y en ocasiones con sulfato de magnesio.Todo esto se hace con la intención de eliminar algunas fibras indeseadas de la madera, dejando solamente la celulosa, la cual es fundamental para la elaboración del papel.

paso 3: Obtención de la fibra:Los troncos son fragmentados en pedazos pequeños de 2 - 2,5 m. para facilitar la obtención de estas fibras vegetales.Una vez extraídas estas fibras ya estamos listos para realizar la pasta, necesitamos mezclar dichas fibras con agua y en ocasiones con sulfato de magnesio.Todo esto se hace con la intención de eliminar algunas fibras indeseadas de la madera, dejando solamente la celulosa, la cual es fundamental para la elaboración del papel.paso 4:Blanqueo de la pasta: luego de su elaboración la pasta pasa por diversos procesos como el de lavado, filtrado y secado, hasta llegar al blanqueo el cual se puede realizar con dióxido de carbono, con ozono o peróxidos.

paso 5: introducción de mesa de entrada: cuando la pasta se encuentra mas espesa, esta es colocada sobre unas mallas metálicas que se desplazan en donde poco a poco la pasta se irá formando conforme se seca.

paso 6: Alisado del papel prensado: el papel es puesto en unos rodillos giratorios con fin de obtener el grosor deseado.

paso 7:secado: Para este proceso existen diferentes mecanismos tales com:los rodillos desgotadores, foils, cajas aspirantes progresivas, cilindro aspirante y rodillos mata espumas.

paso 8: Tratamiento de la superficie: El papel pasa por una serie de rodillos expuestos a altas y bajas temperaturas, de esta forma proporcionándoles brillo, imprimibilidad, estabilidad dimensional, entre otras características.

paso 9: Cortado del papel: bill blade es una cuchilla especializada para la separación del papel.

https://youtu.be/Rc_MsY6s-nA

proceso de fabricación del chocolate

paso 1: tratamiento del cacao: nuestros agricultores seleccionan meticulosamente el cacao, lo abren y los dejan expuesto entre dos y ocho días para su fermentación,luego que está fermentado se separan las semillas y se ponen al sol por 2 o tres días para que se seque.Posteriormente se tuestan a una temperatura entre 120° y 170° C, luego se parten los granos por la mitad, se pasan por rodillo de acero que lo convierte en licor de cacao que se filtra obteniendo la manteca de cacao y reteniendo las partículas de cacao para obtener el cacao en polvo.

Paso 2. Mezcla de ingredientes: se utiliza licor de cacao sin filtrar, se le añade azúcar y leche solida cuando el chocolate es con leche, se mezclan en una máquina entre 8 y 36 horas,luego se añade la lecitina y la manteca de cacao y se obtiene una mezcla homogénea y cremosa.

Paso 3. Templado:es el enfriamiento del chocolate que se realiza de diversas maneras según el uso al que se destinará.

Paso 4.Moldeado:es exclusivo para elaborar chocolate de barra se utilizan moldes donde se vierte el chocolate líquido y se vibra el molde.

Paso 5. Almacenado: se realiza al estar listo el chocolate para el siguiente proceso

Paso 6. Empaquetado: se empaca en papel aluminio y plástico para su posterior distribución.

paso 1: Almacenamiento de materiales: La elaboración de calzado sintético tenis se inicia con la recepción de los insumos en la fábrica. Se tienen clasificados y ordenados el tipo de material, piel sintética, tintas, lacas, suelas, adhesivos.

paso 2: Transporte al área de proceso: Los materiales seleccionados se transportan al área de producción.

paso 3: Corte de piezas: Se realiza mediante la moldura de acuerdo con la medida que se requiera para dar forma a la piel sintética, según el modelo diseñado en una actividad que pueda ser externa a la empresa.

paso 4: Unión de piezas: Se reúnen las piezas de un lote para su posterior elaboración. Cada zapato lleva de 7 a 12 piezas según el modelo.

paso 5: Maquinado de corte: Se requieren varios procesos:

- Foliado: es la impresión en los forros de la clave, número de lote, modelo número de par, tamaño o medida del tenis; para su rápida selección e identificación.

- Grabado: impresión de la marca en la plantilla

- Perforado: en algunos casos se lleva a cabo de acuerdo al diseño

- Encasquillar: antes del montado, se pone el casquillo y contrahorte. El casquillo es lo que le da fuerza y forma a la puntera del zapato para darle mayor consistencia.

paso 6: Montado: Se selecciona la horma de acuerdo a la numeración para conformar, fijar la planta a base de clavos y cemento, esto se hace manualmente y se utiliza una máquina especial para presionar y que quede bien realizado y conformado el zapato. Se montan puntas y talones. Después se realiza el proceso de asentar que consiste en hacer que el corte asiente perfectamente en la horma.

paso 6: Montado: Se selecciona la horma de acuerdo a la numeración para conformar, fijar la planta a base de clavos y cemento, esto se hace manualmente y se utiliza una máquina especial para presionar y que quede bien realizado y conformado el zapato. Se montan puntas y talones. Después se realiza el proceso de asentar que consiste en hacer que el corte asiente perfectamente en la horma.

paso 7: Ensuelado por proceso de pegado tradicional: Las suelas se compran hechas, primero se marca la suela, después se realiza el cardado, en la parte de la suela que se ha de pegar al corte en una máquina especial se hacen unas hendiduras para que el pegamento se impregne mejor y posteriormente se realiza pegado de suela. Para el pegado de la suela se incrementa la temperatura en una máquina especial que pega a presión a la suela durante 30 segundos, por último se desmonta la horma.

paso 8: Acabado: Se pegan las plantilla se pintan los cantos de suelas y forros, se realiza el lavado del corte y forros con jabón especial; se desmancha el zapato de residuos del proceso productivo.

paso 9: Pigmentado: Esto se realiza con el objeto de uniformizar el color, el tenis se retoca con laca para darle brillo, lo cual se realiza con cepillos giratorios.

paso 10: Empaque: Se imprime el número de modelo número del tenis y se guarda el producto en cajas de cartón.

paso 11: Almacenamiento del producto terminado: Una vez empacado se procede a clasificar los tenis terminados en anaqueles, por estilo y número.

Para la unión de la suela con el cuerpo del producto existen diferentes procesos como el pegado y cosido. Para el pegado son de mayor uso los adhesivos de poliuretano ya que proporcionan una mayor durabilidad de unión de la suela en el calzado.

proceso de fabricacion de carton

paso 1:Máquina de corrugado: Una vez fabricado el papel en formato de bobinas, éste pasa por una máquina con rodillos pesados (que puede llegar a ser de 91 m de largo). Los rodillos tienen dos funciones principales: primero unos rodillos cumplen la función de precalentamiento. Después, el papel, ya previamente calentado, se encuentra con unos rodillos con estrías o rebordes que doblan el papel para convertirlo en cartón corrugado (llamada onduladora). Gracias a éstos últimos, el papel consigue la ondulación.

paso 2: Encolar:Cuando el papel ya tiene las ondulaciones, se pone entre dos hojas de papel kraft. Es en este proceso donde se realiza el encolado.

Éste se desarrolla mediante un conjunto de rodillos y cola de almidón. Con la finalidad de poder fijar las hojas de papel kraft al papel ondulado. Por último, el cartón pasa por unos rodillos para que quede todo correctamente fijado. paso 3: troquelado:El troquelado es el proceso por el que se corta el cartón con la forma que se quiere adquirir de la caja. El troquel es un molde personalizado según el modelo de caja con unas cuchillas que permiten obtener el tamaño de caja que se desee. La troqueladora ejerce presión al troquel con el fin que éste corte sin problemas la plancha de cartón. el troquelado puede ser de dos tipos diferentes:

- Troquelado plano: El troquel es plano e incide perpendicularmente sobre la plancha. De esta forma, se consigue un corte preciso.

- Troquelado rotativo: El troquel en este caso es semicircular e incide de forma oblicua sobre la plancha. En este caso la tolerancia en el corte puede alcanzar a los dos milímetros.

Paso 4: Pegado, plegado y grapado: Según las especificaciones del embalaje, las máquinas

de pegado administran cola en diferentes puntos de la

plancha de cartón. Y, posteriormente, se procede al plegado de

éstas. Quedando finalmente la forma de caja. Cabe destacar que, algunas

cajas de grandes dimensiones, además del pegado, también se grapan con el

objetivo de reforzar la unión de las planchas.

Paso 5: proceso de

calidad: El último paso es controlar la calidad de

los papeles kraft, del papel corrugado, del encolado y que el acabado esté

perfecto.

De esta forma, se

garantiza que las cajas de cartón cumplen con las garantías del fabricante

y con las expectativas del cliente final.

3. crucigrama de estructuras:

4. sopa de letras elementos mecánicos

Comentarios

Publicar un comentario